전기 15 > 점화장치(DLI : distributorless ignition system)

1, 디스트리뷰터리스 점화 장치의 개요

접점식 점화 장치나 트랜지스터식 점화 장치에서는 1개의 점화 코일로 고전압을 발생시켜서 배전기에서 각 실린더의 점화 플러그에 고전압을 분배한다. 이 때, 점화 코일에서 배전기 캡, 배전기 캡에서 점화 플러그까지 긴 고압 케이블에 의한 전압 강하나 누전을 피할 수 없다. 이러한 단점을 줄이기 위해 개발된 것이 배전기가 없는 디스트리뷰터리스 점화 장치(DLI : distributorless ignition system)이다. 디스트리뷰터리스 점화 장치는 종래 점화 장치의 배전기를 없애고 그 대신 컴퓨터에 의한 전자 제어 방식을 채용한 점화 장치이다. 전자 제어 방식은 제작 회사마다 그 호칭을 달리 하고 있으나, 기본적으로는 코일 분배 점화 방식과 다이오드 분배 점화 방식으로 구분되며, 코일 분배 점화 방식은 다시 동시 점화 방식과 독립 점화방식으로 분류된다.

|

|

|

디스트리뷰터리스 점화 장치의 회로 |

코일 분배식은 고전압을 점화 코일에서 점화 플러그로 직접 배전하는 방식으로 1개의 점화 코일로 2개의 실린더를 심화하는 동시 점화 방식과, 1개의 점화 코일로 1개의 점화 플러그를 직접 점화하는 독립 점화 방식이 있다. 다이오드 분배식은 고압 전류의 영향을 다이오드에 의해 제어하는 방식으로, 동시 점화 방식이다.

2. 코일 분배식 동시 점화 방식

그림과 같은 코일 분배식 동시 점화 방식의 작동은 캠 위치 센서(cam position sensor)로 기관의 회전 속도와 크랭크 각도 기준 위치 신호를 발생시켜서 제어 유닛(control unit)에 그 신호를 보낸다. 제어 유닛은 이들의 신호와 그 때의 운전 상황에 따른 점화 시기를 결정하여 이그나이터(파워 트랜지스터 유닛)에 점화 신호를 보낸다. 점화 신호를 받은 이그나이터는 점화 순서에 따라 1차 전류를 각 점화 코일로 보내어 1개의 점화 코일로 2실린더의 점화 플러그를 동시에 점화한다. 예를 들면 4실린더 기관에서 1번 실린더는 압축 상사점이므로 점화되고, 4번 실린더는 배기 상사점에 있기 때문에 점화되지 않고 불꽃 방전만 일어난다.

|

|

|

코일 분배식 동시 점화 방식 |

3. 코일 분배식 독립 점화 방식

코일 분배식 독립 점화 방식은, 그림 Ⅵ-50과 같이 파워 트랜지스터 유닛과 점화 코일이 점화 플러그마다 독립하여 1개씩 설치되어 있다. 점화 코일은 폐자로 몰드형을 사용하고, 각 실린더의 점화 플러그에 직접 설치되어 있다.

|

|

|

|

코일 분배식 독립 점화 방식 |

독립 점화용 점화 코일 |

따라서, 점화 코일의 1차 전류를 단속하기 위한 파워 트랜지스터도 파워 트랜지스터 유닛에 실린더 수와 같은 수가 들어 있으며, 제어 유닛에서의 점화 신호에 의해 작동한다. 이 방식도 점화 제어는 제어 유닛에 의해 이루어진다.

3. 다이오드 분배식 동시 점화 방식

그림과 같은 다이오드 분배식 동시 점화 방식은 크랭크각 센서에서 보내 오는 크랭크각 신호를 기초로 하여 제어 유닛(ECU)에서 계산된 점화 신호에 의해 파워 트랜지스터를 작동시켜 점화 코일에서 발생한 고압 전류로 고압 다이오드에 의해 2실린더의 점화 플러그를 동시에 점화시킨다.

|

|

|

다이오드 분배식 동시 점화 방식 |

4, 실린더 판별 및 크랭크 각도 검출용 센서

압축 상사점에 있는 실린더의 판별과 크랭크 각도를 검출하여 정확한 기관의 회전 속도를 알기 위해 사용되는 센서에는 전자적(電子的)으로 검출하는 방식과 광 다이오드에 의해 검출하는 방식이 있다.

1) 전자적으로 검출하는 방식 : 이 센서의 신호 발생부는 타이밍 로터와 픽업 코일 및 자석으로 구성되어 있으며, 헬리컬 기어를 사이에 두고 캠축에 의해 구동된다. 상단에는 G 신호 검출부를 설치하고, 하단에는 Ne 신호 검출부가 설치되어 있다. G 신호는 압축 상사점으로 되어 있는 실린더를 판별하는 신호이다. G 신호 검출부는 그림 Ⅵ-54와 같이 1개의 돌기를 가진 타이밍 로터와 G₁,G₂픽업이 각각 대칭 위치에 설치되어 있다. Ne 신호는 크랭크 각도를 검출하여 기관의 회전 속도를 알기 위한 신호이다. Ne 신호 검출부는 그림과 같이 24개의 돌기를 가진 Ne 타이밍 로터와 1개의 픽업이 설치되어 있다.

|

|

|

|

신호 발생부 |

신호 발생부 |

2) 광 다이오드에 의해 검출하는 방식 : 이 센서는 그림과 같이 신호를 검출하는 회전자판(rotor plate)을 사이에 두고 발광 다이오드와 수광 다이오드(photo diode)가 있고, 회전자판에는 그림과 같이 기관의 회전 속도와 크랭크 각도 검출용 슬릿(slit : 360개)과 크랭크 각도 기준 위치 검출용 슬릿(실린더 수와 같은 수)이 설치되어 있다. 이 센서의 다이오드 수는 기관 회전 검출용(1˚신호용 다이오드)이 2개, 크랭크 각도 기준 위치 검출용(180˚신호용 다이오드)이 1개 있으며, 발광 다이오드에서 발광된 빛을 수광 다이오드로 받고 있다.

|

|

|

| 크랭크각 센서 구성 | 회전자판 |

배전기에 설치된 광 다이오드

5. 제어 유닛

제어 유닛(control unit)은 종래의 점화 시기 조정에 사용되고 있던 배전기의 원심 진각 장치나 진공 진각 장치 대신에 기관의 부하에 따른 점화 시기를 제어 유닛 내의 컴퓨터 메모리(memory)에 기억시켜 두고, 각종 센서에 의해 입력된 운전 조건에 따라 가장 알맞은 점화 시기를 순간적으로 선택하여 파워 트랜지스터에 점화 신호를 출력 한다.

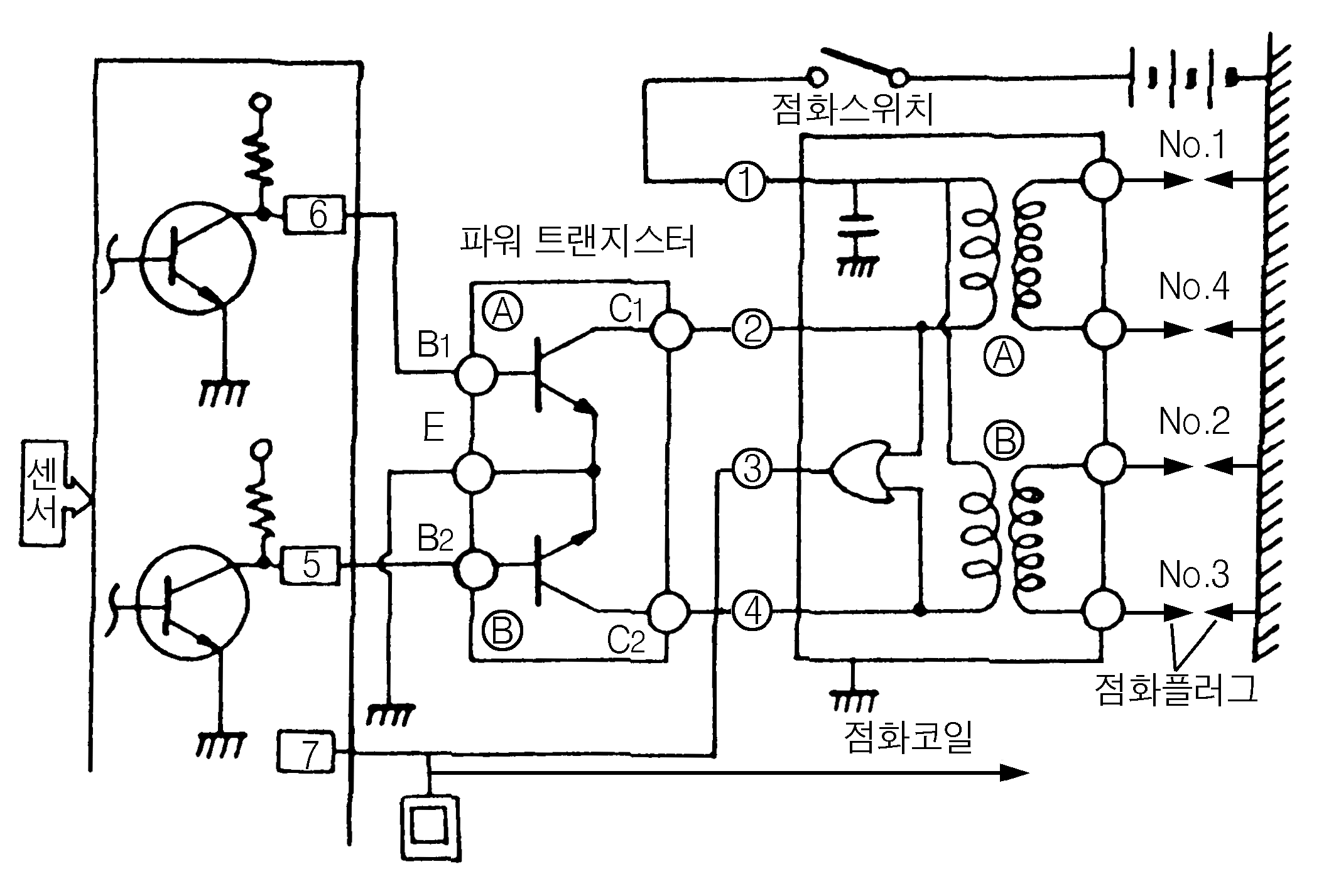

DLI의 점화시기 제어는 엔진의 작동 상태를 검출하는 각종 센서로부터의 신호를 받은 컴퓨터는 컴퓨터 자체에 미리 설정된 데이터(data)와 비교한 후 최적의 점화 진각 값을 연산하여 2개의 파워 트랜지스터로 보내준다. 파워 트랜지스터의 스위칭 작용에 따라 2개의 점화 코일에 흐르는 1차 전류가 단속되며, 2차 코일에 유도된 고전압은 1(4)-3(2)-4(1)-2(3)점화 순서 순으로 배분되어 동시에 점화하게 된다(여기서, 괄호 속의 숫자는 동시에 점화되는 실린더이다.).

컴퓨터의 신호에 따라 파워 트랜지스터 ⓐ가 통전(ON)이 되면 점화 코일 ⓐ의 1차 코일에 전류가 흐르고, 파워 트랜지스터 ⓐ에 전류 흐름이 차단되면 점화 코일 ⓐ의 2차 코일에서 (+)와 (-) 양극성의 고전압이 유기된다. 이때 점화 코일에서 유기 된 고전압은 2개의 단자를 통하여 제1번과 제4번 실린더로 보내지며, 제1번 실린더용에는 (-)극성의 고전압이, 제4번 실린더용에는 (+)극성의 고전압이 보내진다.

이에 따라 제1번 실린더가 압축 행정을 하면 제4번 실린더는 배기 행정을 하게 되고, 반대로 제4번 실린더가 압축 행정을 하면 제1번 실린더는 배기 행정이므로 실질적인 점화는 2개의 실린더 중에서 1개 실린더의 압축 행정에서만 형성된다.

DLI 점화 회로도

그리고 압축 행정에서는 공기 분자의 밀도가 크기 때문에 엔진에서 필요로 하는 전압은 높게 되며, 배기 행정에서는 압축 행정에 비해 거의 무저항 상태로 방전이 되므로 2극성의 대부분의 고전압이 압축 행정에 있는 점화 플러그로 보내진다. 따라서 이 2극성의 고전압은 예전의 일반적인 점화장치에서 1개의 점화 플러그에 의해 방전시키는 경우와 비교하여도 방전 전압에는 거의 변화가 없다.

(1) 점화 배전 제어

컴퓨터는 상사점 센서(제1번과 제4번 실린더 상사점)의 신호를 기준으로 점화시킬 실린더를 결정하고, 크랭크 각 센서 신호를 기준으로 점화시기를 연산하여 점화 코일의 1차 전류 단속 신호를 파워 트랜지스터로 보낸다.

컴퓨터에 크랭크 각 센서의 High신호가 입력되고, 상사점 센서의 High(논리 1)신호가 입력되면 컴퓨터는 제1번 실린더가 압축 행정임을 판단하여 파워 트랜지스터 ⓐ에 흐르는 전류를 차단시켜 제1번 실린더와 제4번 실린더로 고전압을 보낸다. 또 크랭크 각 센서의 High신호가 입력되고, 상사점 센서의 Low(논리 0)신호가 입력되면 제3번 실린더가 압축 행정(이때 제2번 실린더는 배기 행정)임을 판단하여 파워 트랜지스터ⓑ의 전류를 차단시켜 제3번 실린더와 제2번 실린더로 고전압을 보낸다. 이와 같이 컴퓨터는 크랭크 각 센서와 상사점 센서의 신호에 따라서 파워 트랜지스터 ⓐ와 ⓑ를 번갈아 선택하면서 전류 흐름을 차단시켜 점화 배전을 한다.

|

|

|

| 각 실린더의 점화 배전 |

크랭크 각 센서의 점화 시기 검출 |

(2) 점화시기 제어

컴퓨터는 크랭크 각 센서 신호의 주기 T를 계측하고 이에 대한 크랭크축 1회전에 소요되는 시간(t)을 연산한다.

크랭크 각 센서의 신호 주기 T가 구해지면 상사점 전 75°신호를 기준으로 점화시기을 연산하여 1차 전류 단속 신호를 파워 트랜지스터로 보낸다.

(3) 점화 진각 제어

컴퓨터에는 1실린더 1사이클 당의 흡입 공기량과 엔진 회전속도에 대응한 최적의 기본 점화 진각 값이 기억되어 있으며, 각 센서에서의 입력 신호에 따라서 이 기본 점화 진각 값은 추가로 보정이 이루어진다. 또 엔진을 시동할 때 및 점화 시기 조정에는 이미 설정해 놓은 점화시기로 고정된다.

▶ 정상 작동에서의 점화 진각

① 기본 점화 진각:이 때는 1실린더 1사이클 당의 흡입 공기량과 엔진 회전속도에 따라 이미 설정해 놓은 map값이 기본 점화 진각량이 된다. 여기서 map값이란 컴퓨터 내에 있는 ROM(Read Only Memory)에 저장되어 있는 예정 값을 말한다.

② 엔진의 온도 보정:이 때는 수온 센서의 신호에 따라 엔진의 냉각수 온도가 낮을 때에는 점화시기를 일정량 진각시켜 운전 성능을 향상시킨다.

③ 대기 압력 보정:이 때는 대기 압력 센서의 신호에 따라서 대기 압력이 낮을 때에는 점화시기를 일정량 진각 시켜 높은 지대에서의 운전 성능을 안정시킨다.

▶ 엔진을 크랭킹할 때의 점화 진각

엔진을 크랭킹중 일 때에는 크랭크 각 센서 신호에 동기하여 고정 점화시기(상사점 전 5°)가 형성된다.

▶ 점화 시기를 조정할 때의 제어

이때는 크랭크 각 센서 조정용 단자를 접지 시키면 크랭크 각 센서의 신호에 동기 한 점화시기(상사점 전 5°)가 형성된다. 점화시기를 조정할 필요성이 있을 때에는 크랭크 각 센서의 고정 너트를 풀로 좌우로 회전시켜 조정하며 크랭크 각 센서 신호를 기본 점화시기와 일치하도록 조정하여야 한다. 그러나 엔진의 회전속도가 1,200rpm이상일 때에는 정상 운전을 할 때와 동일한 진각을 하므로 점화시기를 조정해서는 안 된다.

4) 통전 시간 제어

통전 시간의 제어는 파워 트랜지스터의 통전에 의해 점화 1차 코일에 흐르는 전류 시간의 제어는 점화 코일에 1차 전류가 흐르면 전류의 변화를 방해하는 방향으로 역 기전력이 발생하므로(인덕턴스가 발생함) 파워 트랜지스터가 통전이 되어도 곧바로 전류가 흐르지 않기 때문에 어느 정도의 시간을 두고 일정 전류까지 상승한다.

이에 따라 엔진을 저속으로 작동시킬 때에는 1차 전류 통전 시간이 충분하지만, 고속 회전(약 6,000rpm)할 경우에는 저속 작동에 비하여 약 60%정도의 차단 전류가 저하되기 때문에 고속 운전에서는 안정된 2차 전압을 얻기 위해 트랜지스터의 통전 시간을 제어해야 한다. 그리고 배터리 전압 차이에 따라서도 점화 1차 코일에 일정 전류까지 상승하는 시간이 다르게 되므로 배터리의 전압이 높고 낮음에 따라서도 1차 전류의 통전 시간을 제어하여야 한다.

▶ 정상 작동에서 통전 시간 제어

① 기본 통전 시간의 제어:정상 작동을 할 때에는 배터리 전압 변화에 따라서 점화 코일의 1차 코일에 흐르는 일정 전류(약 6A)시간을 제어한다. 즉, 1차 전류가 일정하도록 하기 위해 배터리 전압이 높을 때에는 통전 시간을 단축시켜 기본 통전 시간을 제어한다.

② 폐로율 제어:전자 배전 점화식에서 2개의 점화 코일을 사용한 경우에는 1개의 점화 코일을 사용한 방식에 비해 2배의 폐로율을 설정할 수 있기 때문에 고속 운전에서도 충분한 통전 시간을 확보할 수 있어 고속에서의 안정된 점화 에너지를 확보할 수 있다.

▶ 엔진을 크랭킹할 때 통전 시간 제어 : 엔진을 크랭킹 할 때에는 크랭크 각 센서 신호에 동기하여 점화 코일 통전 시간을 제어한다.

6. 파워 트랜지스터 유닛

파워 트랜지스터는 컴퓨터로부터 제어 신호를 받아 점화 코일에 흐르는 1차 전류를 단속하는 역할을 하며, 구조는 컴퓨터에 의해 제어되는 베이스, 점화 코일 1차 코일의 (-)단자와 연결되는 컬렉터, 그리고 접지 되는 이미터로 구성된 NPN형이다.

파워 트랜지스터의 작용은 다음과 같다.

① 점화 스위치를 ON으로 하면 배터리 전압이 점화 1차 코일에 흐른다.

② 배전기 내의 디스크가 회전함에 따라 크랭크 각 센서의 점화 신호가 컴퓨터에서 파워 트랜지스터를 통하여 단락과 접지를 반복한다.

③ 점화 신호는 파워 트랜지스터를 단속시켜 점화 1차 코일에 흐르는 파워 트랜지스터를 통하여 단락과접지를 반복한다.

④ 점화시기는 컴퓨터가 연산하며 파워 트랜지스터 베이스의 전류 흐름이 차단되면 점화1차 전류가 차단되며 이 작동으로 점화 코일의 2차 코일에 고전압이 유기되며, 이 고전압은 배전기 로터에 의해 점화플러그로 보내진다.

7, 점화 장치의 점화 전압 파형

점화 장치의 1차 및 2차 회로에는 시간의 경과에 따라 수시로 전압이 변동된다. 이 변동되는 전압을 엔진 스코프 화면에 연속적으로 경과 시간에 따라 나타낸 것이 점화 장치의 점화 전압 파형이다. 이 전압 파형을 자세히 관찰하면 점화 장치 각 부의 기능과 고장 상태 등을 손쉽게 확인할 수 있다. 따라서 기관 성능의 확인 및 정비시의 고장 탐구용으로 엔진 스코프가 많이 활용되고 있다. 점화 장치의 점화 전압 파형은 1차 전압 파형과 2차 전압 파형이 있다.

|

|

|

점화 2차 전압 파형 |

그림은 정상 상태에서 점화 2차 전압의 기본 파형을 나타낸 것이다. A점은 기계식 점화 장치에서 단속기 접점이 열리는 순간, 또는 전자 제어식 점화 장치에서 트랜지스터가 OFF 되는 순간을 나타낸다. 이 때, 점화 코일의 자기 유도 작용과 상호 유도 작용에 의하여 2차 코일에 B점의 고전압이 유도된다. D점에서 점화 코일에 잔류 전류가 충분하지 못하여 불꽃이 소멸된다. E점에서 접점이 닫혀지거나 트랜지스터가 ON 상태로 되어 1차 코일에 전류가 흐른다. 전압 파형은 점화 구간, 중간 구간, 드웰 구간으로 나눌 수 있다. 점화 구간(A~D 구간)은 점화 코일의 출력, 용량 방전 전압, 유도 방전 전압과 지속 시간을 관찰할 수 있는 구간이다. 중간 구간(D~E 구간)은 방전 불꽃이 소멸된 직후에는 4~5회 정도의 진동 파형이 생기다가 접점이 닫힐 때까지는 안정된 파형을 나타낸다. 드웰 구간(E~A 구간)은 단속기 접점이 닫혀서 열릴 때까지의 파형으로, 이 구간에서 접점의 상태, 드웰 %, 속도 변화에 따른 드웰의 변동 상황 등을 관찰할 수 있다.